砂铸工艺广泛应用于金属铸件的生产中,尤其适用于形状复杂、批量较小的铸件。

砂铸模具的分模是砂型铸造中的关键环节,直接影响铸件的质量和生产效率。本文浩天模具小编将详细探讨砂铸模具的分模方法和相关注意事项。

一、砂铸模具的分模方法

1.直线分模法

直线分模是常见的分模方法,通常用于形状比较简单、无复杂凹凸部分的模具。此方法通过在砂型的水平或垂直方向上进行分开,通常适用于对称性较强的铸件。直线分模的优点在于操作简便,成本较低,适合大多数砂铸生产。

2.斜面分模法

当铸件形状较复杂或者有某些无法通过直线分模取出的部分时,采用斜面分模。此方法通过设置一个斜面作为分模面,通常使模具的一部分呈现斜角,方便铸件的脱模。斜面分模法可以更好地满足铸件的精度要求,并减少铸件的变形。

3.多段分模法

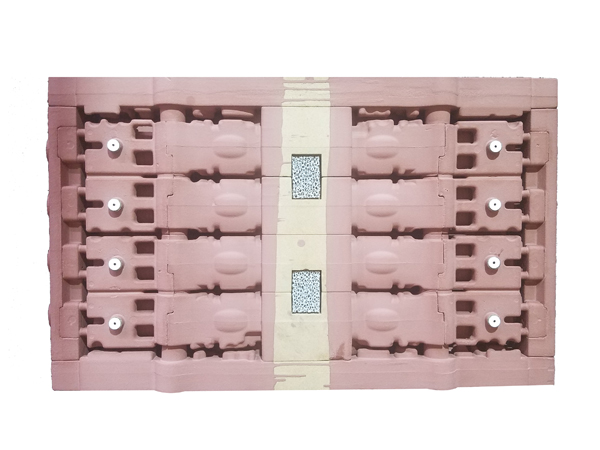

多段分模适用于复杂形状或大尺寸的铸件,该方法将模具分为多个部分进行组合,通常需要根据铸件的特点设计分模的具体方式。每一部分的砂型会单独制作,然后通过相应的工艺将各部分组装在一起。

4.组合式分模法

在某些铸件生产中,采用组合式分模方法可以简化模具的制造流程。组合式分模法是将不同形状的模具组合成一个整体,通过组合部分的不同形状来满足铸件的需求。

二、砂铸模具的分模注意事项

1.分模面的合理选择

分模面是模具中关键的部分,直接影响铸件的脱模性。选择合适的分模面应该考虑到铸件的形状、尺寸及复杂度。一般来说,分模面应尽量选择在铸件较为平坦的部分,避免选择复杂的几何形状或者需要特殊操作的区域。

2.分模线的设计

分模线不应太过尖锐或直角,而应采用圆角设计,这样能够减少铸件的应力集中,避免铸件在冷却过程中发生裂纹。分模线的位置应根据铸件的结构和形状来合理布置,避免不必要的凹陷或突出。

3.砂型的密实性

如果砂型的密实性不足,可能导致模具破损或铸件表面出现缺陷。为了提高砂型的密实性,在分模过程中需要保障砂型的压实度和均匀性,防止由于砂型松散而影响铸件的质量。

4.温度控制

过高或过低的温度都可能导致砂型的破裂或铸件变形。因此,在分模时,要确保砂型和模具在适宜的温度范围内进行操作,避免因温差过大导致问题。

砂铸模具的分模方法和注意事项就为大家介绍完了,正确的分模方法能够提高铸件的精度与质量,避免不必要的返工和资源浪费。想要了解更多信息,或有模具定制需求,可以留言或者电话联系我们。